Монтажники линий связи едины во мнении, что сварка – один из наиболее сложных, ответственных этапов при прокладке оптоволоконной сети. Внимательный подбор кабеля, четкий профессиональный проект, грамотная прокладка – все это может быть перечеркнуто ошибками при сварке: линия окажется ненадежной, скорость передачи сигнала снизится, количество шумов и помех – увеличится.

В распоряжении современных мастеров гораздо больше технических средств, чем у их коллег, работавших 15-20 лет назад. Сварочные аппараты стали автоматическими, больше не нужно вручную позиционировать волокна, электроника сделает все сама.

Увеличилась точность изготовления кабелей, многие проблемы сварки потеряли актуальность. Казалось бы, что на фоне такого прогресса соединение должно стать предельно простым, но это не так. В чем сложности? Какие ошибки порой допускают не только новички, но и профессионалы? Какого алгоритма сварки придерживаться? Как выбрать аппарат?

Оптоволокно: классификация и нюансы сварки

Тип используемого оптоволокна определяется архитектурой комплекса передачи данных. Востребованы следующие решения (примеры можете посмотреть здесь):

- Классические одномодовые;

- Устойчивые к деформациям на изгиб;

- С нулевой (или присутствующей) смещенной дисперсией;

- Многомодовые.

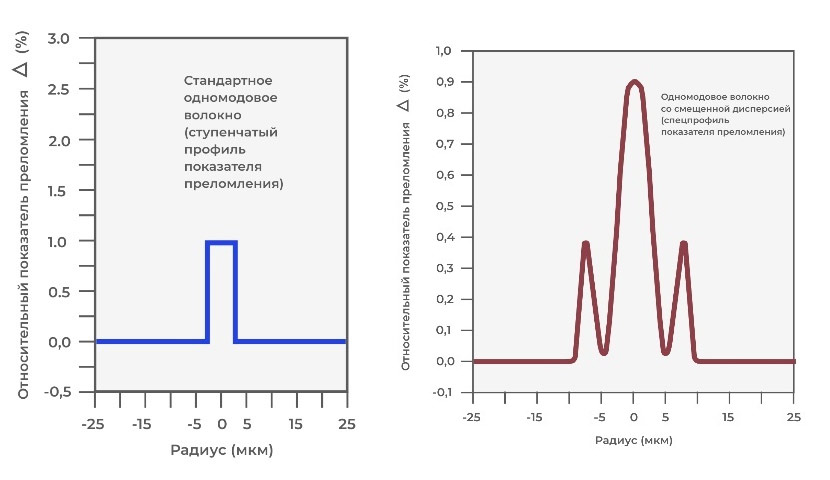

У каждого класса уникальные особенности передачи сигнала. К примеру, одномодовые решения передают сигнал с минимальными потерями, выраженность которых не выше 0.22 дБ на километр. Впрочем, с позиции сварки учитываются не эти параметры, а конструкция кабеля. Главным образом, нужно ориентироваться на форму профиля показателя преломления центральной части.

Изображение демонстрирует различия в структуре центральных жил. Эти различия объясняются особенностями распределения легирующих компонентов. Решить проблему сварки в данном случае можно использованием профессионального аппарата. Да, на экране место соединения может выглядеть неоднородным, с явной областью перехода и выраженным швом, но на практике удастся достичь и механической прочности соединения отрезков, и отсутствия помех, сохранения скорости передачи данных.

Выбор сварочного аппарата

Сварка оптоволокна – процесс, при котором два отрезка соединяются за счет локального повышения температуры до точки плавления материалов. Достигается такое повышение высоковольтным разрядом, температура дуги превышает 4 тысячи градусов, хотя для плавления стекла достаточно и 1700.

Трудность – корректное позиционирование волокон, идеальное совпадение центральных жил, исключающее формирование помех для прохождения сигнала. При подборе сварочного аппарата нужно учитывать тип юстировки волокон:

- Активная V-образная канавка. Размещение волокон фиксируется камерой и анализируется процессором. По достижении максимальной точности, они обхватываются зажимами и механическими приводами фиксируются. Подходящая модель для городских линий;

- PAS. Юстировка по центральному профилю. Развитие предыдущей технологии. Такая техника дороже, рекомендована для прокладки магистральных протяженных линий;

- CDS. Выравнивание по тепловой люминесценции. Технология предполагает нагрев, несколько уменьшающий механическую прочность волокон, но ее плюс – высокая точность;

- LID. Наиболее точная методика, фиксирующая излучение изогнутого волокна. Когда мощностный показатель передаваемого излучения в точке касания соединяемых отрезков максимален, процессор делает вывод об идеальном совпадении сердцевин. Такая техника крайне дорога, используется нечасто.

При подборе сварочного аппарата, помимо метода юстировки, нужно учитывать габариты, емкость аккумулятора, защитный индекс корпуса и другие показатели, которые должны на 100% соответствовать условиям эксплуатации и особенностям формируемой линии связи.

Алгоритм действий

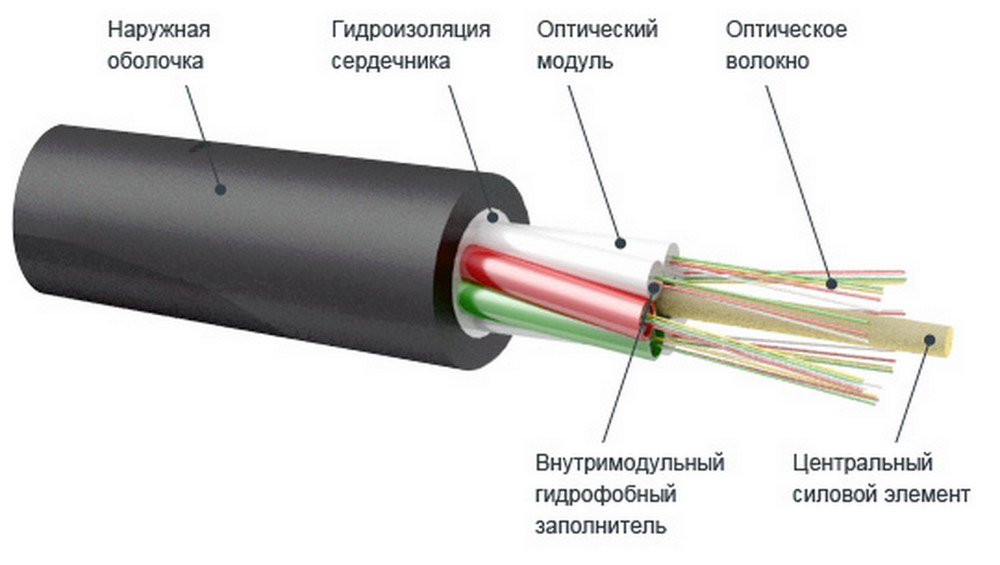

- Подготовка кабеля, удаление внешней, промежуточной изоляции, армирующих волокон, геля, защищающего от контакта с водой;

- Фиксация в оптическом кроссе или муфте;

- Демонтаж защитных, изоляционных оболочек, фиксация модуля на вводной группе сплайс-кассеты;

- Удаление с волокон геля, исключающего контакт с водой. Лучше пользоваться специализированной d-жидкостью, составом, эффективно растворяющим компоненты данного геля;

- Размещение на одном из отрезков гильзы КДЗС, изготовленной из прочного полимера. Усадка гильзы достигается термическим воздействием, она фиксирует волокна, исключает их дальнейшее смещение, защищает место сварки от нагрузок;

- Удаление защитного акрилового слоя посредством стриппера, обработка зачищенной области изопропиловым спиртом для окончательного растворения лака, сбора мельчайших пылевых частиц;

- Расположение подготовленного отрезка оптики в прецизионном скалывателе, формирование скола. Скол должен быть направлен строго под 90-градусным углом к оси волокна, отклонения свыше полутора градусов портят качество сварки;

- Размещение волокон в канавках. Требование – не касаться обработанными концами каких-либо поверхностей, даже микроскопическая частичка пыли провоцирует формирование дефекта шва;

- Запуск цикла сварки. Автоматика делает все сама, но мастер может контролировать процесс при помощи увеличенного изображения на дисплее;

- Автоматическая проверка прочности соединения формированием усилия на разрыв;

- Размещение гильзы КДЗС на области сварки (строго центральное), помещение в камеру нагрева, фиксация гильзы.

Распространенные ошибки

Ошибки можно допустить на всех этапах, от хранения оптоволокна до непосредственно сварки. Например, нельзя долгое время хранить оптику под открытым небом, это чревато переувлажнением активных жил. На этапе подготовки нужно использовать качественный инструмент, аккуратно снимать защитные оболочки, полностью удалять гидрофобный гель и акриловый лак, без налипания на жилы пылевых частиц.

Защитная гильза должна на 100% перекрывать область сварки, иначе не приходится говорить о достижении нормативной прочности. Извлекать соединенные отрезки из активной зоны сварочного аппарата можно только после остывания, прохождения теста прочности на разрыв.